为了解决这个问题齐齐哈尔大学和齐齐哈尔第 一机床厂联合研制铸铁件消失模涂料和苯板质量、设计浇注系统整体连接方法和辅助胎模等铸造方法,经过半年的生产应用,生产多种床身和40t重工作台及1200t大型机床铸件效果很好。

1涂料在消失模铸造所起的作用应用

涂料是 消失模铸造过程的关键技术之一,对消失模铸造工艺的成功与否起着至关重要的作用。其主要作用是 :①提高泡沫塑料模样的强度和刚度,保持模样尺寸的稳定性;②防止在运输、填砂及振动时模样遭到破坏或变形,以保证铸件的表面质量;③当金属液在浇注过程中取代泡沫塑料时,涂料是 砂子和金属液之间的主要屏障,涂料在这个过程中起的作用是 阻止金属液透过涂料渗透到砂子中,保持在浇注时铸型的稳定J陛;①将在浇注过程中泡沫塑料热分 解的产物顺利地排逸到铸型中去,防止气孔等缺陷的产生。为此,消失模铸造专用涂料应具有良好的工作性能和工艺性能。

涂料是 消失模铸造过程的关键技术之一,对消失模铸造工艺的成功与否起着至关重要的作用。其主要作用是 :①提高泡沫塑料模样的强度和刚度,保持模样尺寸的稳定性;②防止在运输、填砂及振动时模样遭到破坏或变形,以保证铸件的表面质量;③当金属液在浇注过程中取代泡沫塑料时,涂料是 砂子和金属液之间的主要屏障,涂料在这个过程中起的作用是 阻止金属液透过涂料渗透到砂子中,保持在浇注时铸型的稳定J陛;①将在浇注过程中泡沫塑料热分 解的产物顺利地排逸到铸型中去,防止气孔等缺陷的产生。为此,消失模铸造专用涂料应具有良好的工作性能和工艺性能。2大型消失模铸铁件专用涂料的组份

2.1耐火粉料

选择石墨粉,除了考虑 石墨粉优良的物理性能外,较轻的密度是 机床床身铸件专用涂料的选择。

2.2载液

由于模样尺寸较大涂刷后不上窑,选用工业乙醇和甲醇的混合物为载液。

2.3粘结剂

消失模铸铁件专用涂料常温强度较高而高温透气性好。在选用粘结剂时要减少无机粘结剂的使用,增加有机粘结剂的比例。

2.4悬浮剂

涂料一般呈膏状,因此一般不刻意增加悬浮剂的加入量,尤其无机物悬浮剂不要使用,以保证良好的透气性。

2.5其它添加剂

主要加有微量表面活性剂和消泡剂等。为保证模样的涂刷性和干燥后在搬运及撞砂过程中涂料层不脱落,在涂料中必须加有适量的表面活性剂。

在消失模铸造的浇注过程中,铁液在型腔内受模型分 解产物的阻力及泡沫模型气化过程中铁液的热量损失影响其流动性。一般很难做出精确计算,因此,常采用一般浇注系统计算方法进行。并将所得数值放大50%~100%。为生产方便将单个内浇口截面积定定为:20mmX20mm。为防止粘砂一般涂料层加厚,加上砂型对分 解气体逸出的阻力,因此在设计浇注系统时,应尽可能地增大压力头和铁液与模型的接触面积,以增大气体逸出面积,则浇注系统形式采用雨淋式和分层式浇口,至使在浇注时有利于金属液在接触泡沫塑料模型后能均匀燃烧,快速气化。保证型腔内各部气体压力相等,铁液平稳上升,顺序的高温铁液冲刷可避免铸件产生碳化物。分层式浇注,在床身导轨的两侧引入铁液,或冲刷走导轨部位高温作用下的泡沫塑料气化后开成的碳化物,保证导轨部位铁液过热,便于铁液中气体的排出,从而使床身导轨无渣孔和气孔,确保机床床身导轨质量。

大型机床床身铸件黑疯、夹渣是 影响机床铸件应用主要原因之一,为了解决这个问题,研究了冒口补缩问题。为保证浇注平稳和泡沫塑料模型燃烧后产生的残留物能进入冒口里,采用暗冒口,各冒口之间用泡沫塑料相连。为了提高冒口的补缩能力,冒口应选择小而多、分散冒口,而有利于排气和液态补缩,也避免了大面积夹渣。冒口直径选择φ100mm,高度选择180mm,冒口颈处直径为φ50mm。

泡沫模依靠高温铁液将泡沫燃烧气化掉,因而对铁液温度要求严格,一般情况浇注温度为1380~1420℃,较低铁液温度不能小于1360℃,温度低易产生夹渣缺陷。但铁液温度也不能过高,过高会产生粘砂。床身浇注温度确定在1370℃~1400℃。

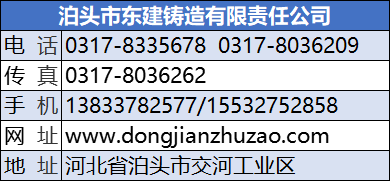

泊头市东建铸造有限责任公司(http://www.dongjianzhuzao.com)是 以床身铸件由于灰口铸铁含碳量高,接近于共晶成分,故熔点比较低,流动性良好,收缩率小,因此适宜于铸造结构复杂或薄壁铸件。立车铸件均采用树脂砂、消失模实型铸造,单件达到40吨以上,年生产量在8500吨左右。包括床身、工作台、立柱、横梁、龙门顶、连接梁。树脂砂就是 把原砂和树脂混合后形成树脂砂,把树脂砂打入模具型腔中,通过加热或催化剂方法使其成型,成型后的坭芯再放入浇铸模具中进行浇铸。实型铸造是 将与铸件尺寸形状相似的石蜡或泡沫模型粘结组合成模型簇,刷涂耐火涂料并烘干后,埋在干石英砂中振动造型,在负压下浇注,使模型气化,液体金属占据模型位置,凝固冷却后形成铸件的新型铸造方法。