精度是 指被加工零件能达到的加工精度。因为目前数控机床已进入航空航天、兵器、核工业、电子技术、船舶等军工领域。重型、超重型数控机床已进入大型电站设备、石化冶金设备、汽车制造等行业。这些高精度、高速切削、强力切削的数控机床对机床铸件的刚度与减震性提出了更高的要求:航天航空、核工业、兵器、发电设备所需各种特殊性能的合金材料加工时又“粘”又“硬”,故要求机床与机床铸件具有足够的抗变形能力,即使在高速、强力切削下仍能保持高精度。从使用角 度上看,机床铸件的刚性比强度更为重要。实践与计算表明,即使较大的切削力,机床铸件的强度仍有较大的安全系数,但却会出现由于刚性差、抗变形能力及减震性差而失去加工精度。因此高端数控精密机床在高速切削、强力切削下,机床铸件必须具有较高的刚性与优良的减震性。

精度是 指被加工零件能达到的加工精度。因为目前数控机床已进入航空航天、兵器、核工业、电子技术、船舶等军工领域。重型、超重型数控机床已进入大型电站设备、石化冶金设备、汽车制造等行业。这些高精度、高速切削、强力切削的数控机床对机床铸件的刚度与减震性提出了更高的要求:航天航空、核工业、兵器、发电设备所需各种特殊性能的合金材料加工时又“粘”又“硬”,故要求机床与机床铸件具有足够的抗变形能力,即使在高速、强力切削下仍能保持高精度。从使用角 度上看,机床铸件的刚性比强度更为重要。实践与计算表明,即使较大的切削力,机床铸件的强度仍有较大的安全系数,但却会出现由于刚性差、抗变形能力及减震性差而失去加工精度。因此高端数控精密机床在高速切削、强力切削下,机床铸件必须具有较高的刚性与优良的减震性。现代数控机床中主要受力的机床件,往往不是 按强度设计的,大部分是 按刚性设计的。提高机床铸件刚性的措施来自两个方面:一个是 提高铸件的结构刚性,这就是 机床件向双层壁、多层壁结构发展,形成机床件薄壁化,结构日益复杂的重要原因。另一项措施是 提高机床铸件的材质刚性,即弹性模量,而弹性模量的高低主要取决于抗拉强度。因此现代的高端数控机床铸件皆采用了高强度灰铸铁HT300,HT350及高强度、高刚度球墨铸铁材质。

保持加工时高精度的另一因素是 机床铸件必须具备优良的减震性。值得提出的是 ,在减震性能中,灰铸铁的减震性优于球墨铸铁,而灰铸铁中,碳当量高的减震性又优于碳当量低的。实践表明,高碳当量、低强度灰铸铁吸震率高,其次是 低碳当量、高强度灰铸铁,球墨铸铁次于灰铸铁,碳钢较低,这也是 机床件大部分是 灰铸铁的原因。长期以来,机床件的高刚度、高强度与优良的减震性难以统一。前者要求低碳当量,后者要求高碳当量,因此高端精密机床的精度要求其铸件既要有强有力的抗变形能力的材质刚性,又要有优良的减震性,这就要求碳当量与高强度、高刚度在一个新的高度上达到平衡。即在高碳当量下达到高强度、高刚度。

超长床身的毛坯除了合理选用材料和各种成型工艺外,热处理工艺也是 必不可少的。金属热处理是 机械制造中的重要工艺之一,机床床身产品作为一种大型铸件,必须要经过热处理才能提高本身的使用性能,改善铸铁平板的内在质量。与其它加工工艺相比,热处理一般不改变工件的形状和整体的化学成分,而是 通过改变工件内部的显微组织、改变工件表面的化学成分,赋予或改善工件的使用性能,其特点是 改善工件的内在质量。

1)时效处理

机床床身作为大型铸件必须要经过时效处理才能改善内在的质量,提高使用性能。在进行床身铸造时,由于床身铸件设计壁厚、形状、冷却速度的不同,会在床身铸件的内部产生铸造应力,若这种应力不及时予以消除,会使床身铸件在后面的切削加工或使用过程中产生变形或裂纹,因此为了消除铸件的残余铸造应力,应当采用低温退火工艺进行铸造。

而且床身铸件在加工过程中应严格遵守回火工艺,为了防止铸件产生变形或断裂,在床身易变形部位应当加入支撑筋,派专人值守回火炉温度计合理控制温度,防止回火温度过高或过低对床身铸件产生影响。

2)淬火处理

由于重型机床床身一方面承受极大的载荷,同时其导轨面处于开放区域,无法进行保护,容易造成磨损,因此部分重型机床床身为了提高导轨的耐磨性,有床身导轨淬火的技术要求。淬火是 提高零件硬度抵抗磨损有效的工艺方法。

淬火中较常用的冷却介质是 盐水、水和油。盐水淬火的工件,容易得到高的硬度和光洁的表面,不容易产生淬不硬的软点,但却易使工件变形严重,甚至发生开裂。而用油作淬火介质只适用于过冷奥氏体的稳定性比较大的一些合金钢或小尺寸的碳钢工件的淬火。

重型机床超长床身的热处理主要为时效处理,且在床身的加工过程中安排两次时效处理。一次安排在铸造后,因为床身各个部位厚薄不一,铸造后因为冷却收缩在床身内部产生的应力会分布不均匀,为了消除铸造后的内应力,所以在铸造后安排了一次时效处理,以此改善材料的切削加工性能。第二次时效处理安排在粗加工后,因为粗加工过程中切除了大部分的余量,由于切削力、切削热和装夹变形的作用,也会产生一定的加工内应力,尽管在数量上比较小,但为了保证床身的高精度和稳定性,工艺上也在粗加工后安排了一道热时效,以消除粗加工后零件的内应力,进一步减小床身变形。根据我们 的经验床身热时效回来后一般会有1~2mm的变形量,这也证明了粗加工后热时效的必要性。

大型铸件的时效处理在工艺上对加热温度和保温时间均有严格的要求和规范,以保证铸件时效后内应力的充分释放。

在保温时间上,如按工艺保温时间不足二分之一时,天然气突然停止,应将天然气阀门及烟道阀门关闭,重新进行时效处理。如保温时间超过六小时天然气突然停止,就关闭天然气阀门及烟道阀门,使铸件缓慢冷却,降至规范曲线规定的出炉温度以下即可出炉,要求铸件时效前后硬度差不得超过HB10。

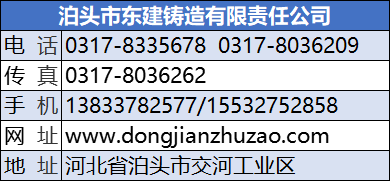

泊头市东建铸造有限责任公司(http://www.dongjianzhuzao.com)是 以大型铸件由于灰口铸铁含碳量高,接近于共晶成分,故熔点比较低,流动性良好,收缩率小,因此适宜于铸造结构复杂或薄壁铸件。立车横梁铸件均采用树脂砂、消失模实型铸造,单件达到40吨以上,年生产量在8500吨左右。包括床身、工作台、立柱、横梁、龙门顶、连接梁。树脂砂就是 把原砂和树脂混合后形成树脂砂,把树脂砂打入模具型腔中,通过加热或催化剂方法使其成型,成型后的坭芯再放入浇铸模具中进行浇铸。实型铸造是 将与铸件尺寸形状相似的石蜡或泡沫模型粘结组合成模型簇,刷涂耐火涂料并烘干后,埋在干石英砂中振动造型,在负压下浇注,使模型气化,液体金属占据模型位置,凝固冷却后形成铸件的新型铸造方法。