设计原则

1)采用先进工艺,体现技术进步;

1)采用先进工艺,体现技术进步;2)对于新增关键设备,在满足工作效率、生产工艺等要求的前提下,以优先选用国产先进及节能设备为原则,节约投资,并有利于国产装备的发展;

3)工艺方案与土建、公用方案设计统筹考虑 ,在满足工艺要求的基础上,尽量降低土建、公用工程的一次性投资和运行成本;

4)在环保、劳动安全和工业卫生等方面严格按国家、地方相关规范要求进行设计,在保证建厂经济效益的同时,确保社会效益。

目前机床类大中型铸件普遍采用吠喃树脂砂造型工艺,树脂砂具有铸型尺寸精度高、铸件表面质量好,旧砂溃散性及再生性能较好等优点。但树脂砂工艺也存在明显问题,比如成本高、有机粘结剂组分引起的气味污染较严重等fil。为此,该公司根据其铸件产品特点,对造型工艺先期进行了积极探索,决定采用消失模工艺生产床体、床头箱体等铸件。

消失模铸造技术是 一项精确成型的铸造高新技术,是 铸造工艺的一个重要发展方向,被誉为21世纪的“绿色铸造工程”。在国内,该技术经过十几年的发展,具有了一定的生产规模,已成为铸造工业的重要组成部分。消失模铸造具有良好的工艺性能,尺寸精度高,表面光洁、少污染;铸件结构设计灵活、无砂芯;用砂无钻结剂可循环使用,大大降低成本;生产线投资少,建设速度快,企业经济效益好。

消失模铸造车间为多跨联合厂房,工艺平面布置按生产工艺流程合理及物流线路较短的原则对熔化、生产线、砂处理、清理工序进行功能分区,车间跨内、跨间运输分别采用起重机与电动平车、叉车、悬链完成,提高生产灵活性及设备利用率。

机床床身拼接后先半精加工,各导轨面一般单边留余量0.1~0.2 mm,此时将压板稍微松开,使半精加工中产生的切削应力得到释放,同时检查调整垫铁的松紧程度,一段时间后将压板重新定表压好,使整条床身仍处于自然状态。然后开始精加工,精加工的工序步骤如下:先精铣主导轨的正、侧导轨面,保证主导轨各面的直线度,待检验正、侧导轨面的直线度合格后,再加工其余与正、侧导轨面有形位公差要求的导轨面,并检验它们 与主导轨的尺寸、平行度、垂直度等公差。

重型机床超长床身导轨表面粗糙度要求较高,不允许有接刀痕,且各导轨的形位公差要求也极高,如何在长距离的加工中保证刀具的寿命和控制磨损,从而保证超长床身的较终加工精度,这是 一个需要重点解决的难题。

铣刀的直径是 根据工件尺寸特别是 工件的铣削宽度来选择的,但对于某个给定的面铣刀,它的较佳铣削宽度是 铣刀标称直径的70~80%。

在床身的精加工过程中,机床由于长期切削导致主轴发热产生热变形,对较终的加工精度会造成影响。大型铸件对于精密级、高精度机床和大型机床来说,由热变形引起的加工误差约占40~70%,由于热变形只能改善而不能消除,对于机床确定的情况下,一般只能通过控制机床的切削条件来达到稳定机床温度的目的,从而避免温度改变对加工精度的影响。床身加工过程中控制温度变化的措施主要有:

1)机床在精加工之前必须经过一段时间的空运行,待温升稳定后整个机床系统达到热平衡,机床各部件的位置相对稳定后才能进行精加工;

2)半精加工后,由于机床的切削用量较大,温升较大,因此不能直接精加工,而应空运行一段时间后再进行精加工;

3)在精加工的几次走刀过程中,为了保证温升一致,必须保证其切削用量基本一致。

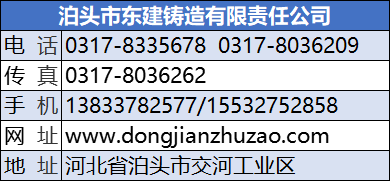

泊头市东建铸造有限责任公司(http://www.dongjianzhuzao.com)是 以床身铸件由于灰口铸铁含碳量高,接近于共晶成分,故熔点比较低,流动性良好,收缩率小,因此适宜于铸造结构复杂或薄壁铸件。立车横梁铸件均采用树脂砂、消失模实型铸造,单件达到40吨以上,年生产量在8500吨左右。包括床身、工作台、立柱、横梁、龙门顶、连接梁。树脂砂铸件就是 把原砂和树脂混合后形成树脂砂,把树脂砂打入模具型腔中,通过加热或催化剂方法使其成型,成型后的坭芯再放入浇铸模具中进行浇铸。实型铸造是 将与铸件尺寸形状相似的石蜡或泡沫模型粘结组合成模型簇,刷涂耐火涂料并烘干后,埋在干石英砂中振动造型,在负压下浇注,使模型气化,液体金属占据模型位置,凝固冷却后形成铸件的新型铸造方法。