1我国机床灰铸铁件生产中存在的问题

(1)碳当量低,导致铁液的流动性变差和白口倾向、收缩、铸造应力均增大,同时机床铸件的断面均匀性降低、弹性模量偏小、加工性能较差。

(2)废钢加入量少、生铁加入量偏多的情况下,熔炼温度较低,铁液中的粗大石墨得不到改善,铸件出现异形石墨的几率增大。

(2)废钢加入量少、生铁加入量偏多的情况下,熔炼温度较低,铁液中的粗大石墨得不到改善,铸件出现异形石墨的几率增大。(3)利用中频电炉进行熔炼,铁液一般均小于0.055%,铁液孕育效果较差,铸件的内在质量不能得到保证。

(4)孕育量过大和孕育方法不当。

(5)时效处理时只注重加热温度和时间,忽略升温速度、炉内温差、降温速度等因素,使时效后的铸件质量大打折扣。

2对机床灰铸铁件的要求

高碳当量、高强度灰铸铁是 机床铸铁件的发展方向。因为机加工设备的高速切削、轻量化和高精度化,不仅要求铸件薄壁化和具有良好的切削性能、减振性能、铸造性能,而且具有较低的铸造应力和较高的弹性模量。高碳当量、高强度灰铸铁把强度和石墨化程度结合在一起,在较高水平上达到综合性能的平衡。所以,国内机床灰铸铁件通常采用HT250, HT300, HT350等高强度灰铸铁,国外发达国家一般采用强度等级为300 MPa和350 MPa的灰铸铁。

一般要求机床床身的石墨形状为A型,石墨长度为4~5级;珠光体体积分数超过95%,碳化物体积分数低于3%;关键部位的硬度应在

190240 HBS,导轨的硬度差不超过20 HBS。

3影响机床灰铸铁件性能的因素

3.1碳当量的影响

低碳当量高强度灰铸铁的流动性较低,使铸件薄壁化及轻量化受到限制;碳当量降低使固态收缩增大,导致铸造应力增加,铸件变形及冷裂倾向增大;随着碳当量的降低,铁液的过冷度加大,铁液白口倾向增加,铸件薄壁处与厚壁处的组织、硬度差异加剧,导致断面敏感性增大;碳当量的降低常导致硬度的提高,造成刀具切削量减少、切削速度降低,从而恶化了加工性能[m。因此,在相同强度条件下,应尽量实现更高的碳当量水平。

3.2合金元素的影响

灰铸铁中的合金元素主要是 Mn,Cr,Cu,Sn)等促进珠光体生成元素,这些元素含量的多少将直接影响珠光体的体积分数,同时这些元素在一定程度上细化石墨和珠光体,并且对铁素体起固溶强化作用,从而使灰铸铁具有较高的强度。因此,在熔炼过程中控制合金元素的含量也是 提高铸件性能的重要手段。

3.3炉料的影响

炉料中某些合金元素和有害元素对铸铁性能也有影响。如生铁是 Ti的主要来源,因此生铁使用量的多少会直接影响材料中的、CTi)量,Ti影响灰铸铁的切削加工性能及增加薄壁件的渗漏的倾向。又如废钢是 许多合金元素的来源,所以废钢的选择和加入量对铸铁的力学性能也有直接的影响;增大废钢加入量可以减少生铁粗大石墨遗传性的影响,但采用全废钢感应电炉熔炼时,增碳工艺必不可少,此时增碳剂的选用是 关键。必须选用经过高温石墨化处理的增碳剂,因为只有经过高温石墨化处理,C原子才能从原来的无序排列状态过渡到片状石墨的有序排列状态,这样的片状石墨才能成为石墨形核的较好核心,从而起到促进石墨化的作用。

3.4熔炼设备及微量元素的影响

冲天炉内的冶金反应非 常强烈,其强烈的氧化性气氛将炉料带入的绝大部分微量元素氧化,并随炉渣一起排出,只有一小部分残留在铁液中,因此,一些对大型机床铸件有不利影响的微量元素(如Pb, Ti案通过冲天炉的冶金过程,一般不会对铸铁产生有害作用,因此,炉料带入的微量元素对灰铸铁性能的影响较为明显。

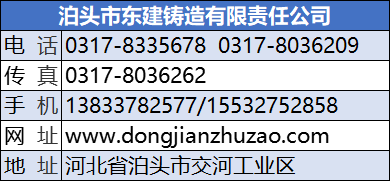

泊头市东建铸造有限责任公司(http://www.dongjianzhuzao.com)是 以机床床身由于灰口铸铁含碳量高,接近于共晶成分,故熔点比较低,流动性良好,收缩率小,因此适宜于铸造结构复杂或薄壁铸件。大型立车铸件均采用树脂砂、消失模实型铸造,单件达到40吨以上,年生产量在8500吨左右。包括床身、工作台、立柱、横梁、龙门顶、连接梁。树脂砂就是 把原砂和树脂混合后形成树脂砂,把树脂砂打入模具型腔中,通过加热或催化剂方法使其成型,成型后的坭芯再放入浇铸模具中进行浇铸。实型铸造是 将与铸件尺寸形状相似的石蜡或泡沫模型粘结组合成模型簇,刷涂耐火涂料并烘干后,埋在干石英砂中振动造型,在负压下浇注,使模型气化,液体金属占据模型位置,凝固冷却后形成铸件的新型铸造方法。