全面加强数控机床可靠性理念以及电气系统故障分析

<一>、全面加强数控机床可靠性理念

为了有效地提升数控机床可靠性的进一步发展,在开发数控机床的过程中,相关部门应首先对该可靠性理念进行有效的完善,以通过在开发数控机床各阶段的过程中强化机床制造可靠性的理念,从而在一定程度上提升数控机床制造的可靠性和安全性,这对排除数控机床开发中存在的故障具有一定的作用。此外,在树立可靠性理念的前提下,相关人员还需加强对数控机床运输可靠性、使用可靠性设计、维修性设计可靠性和预防性维修策略的设计也给予一定的重视与关注,以通过全面强化科学合理的技术理念来为数控机床的可靠性提供一定的保障。

3、构建数控机床可靠性体系

在开发数控机床可靠性的前提下,人们还需对其中各项可靠性进行长期的研究与分析,如收集研究数据、完善研究设计,并通过筛选数控机床全生命周期的各项核心技术来实现对数控机床的可靠性技术规范和技术标准进行合理的制定与规划的目标,从而有利于制定系统的数控机床可靠性技术体系和共享数据库,这对形成具有数控机床行业特色的产品可靠性技术体系具有极其重要的作用。

导轨材料的优化,通过开发新材料,改善滚动体性能从而提升导轨的耐磨性,可延长导轨使用寿命;在静压导轨中,介质可更换为水源、空气等,实现节能环保、绿色生产的同时更能节约生产成本,提高大型机床铸件生产效益。

<二>、数字化机床电气系统故障分析

针对收集到电气故障以及维修数据进行初步整理,确定故障判据和故障统计原则,然后对该系列数字化机床电气控制与驱动系统故障部位和主要故障类型进行统计。从而找到故障频发部位和常见故障模式,并对其进行重点分析。

1、故障部位分析

对收集到有效故障数据进行分析,确定故障发生部位,并计算各个部位的故障频率,电气控制与驱动系统故障频发部位依次为:进给控制系统(25.64%)、主轴驱动控制系统(17.95%)、辅助装置控制系统(17.95%)、PLC输出系统(15.38%)、PLC输入系统(12.82%)、电源控制系统(10.26%)。

2、故障模式分析

机床电气系统主要故障类型为功能型故障、损坏型故障以及状态型故障。主要故障模式有元器件损坏、接触不良或断路、控制部件无/误动作、功能失效、回零不准、控制精度不稳、噪声、振动等。电气系统最频繁的故障类型为损坏型故障(28.21%)、其次是状态型故障(20.51%)、功能型故障(15.38%)、失调型故障(15.38%)、松动型故障(12.82%)、其他故障(7.69%)。

由以上数据可知:

(1)主轴驱动控制系统和进给控制系统为故障频发部位。主轴驱动控制系统和进给控制系统对于数字化机床实现正常的加工功能十分关键,其可靠性在很大程度上影响着整个电气控制与驱动系统的可靠性,后文将对主轴驱动控制和进给控制系统展开详细介绍和可靠性分析。

(2)电气故障的主要故障类型为损坏型,主要表现为:元器件损坏、开路、熔体熔断等。其次是状态型故障,主要表现为:示值异常、信号及测量精度不稳、振动、异响、灵敏度差等。因此,对于易发生开路、短路的元器件,定期检查更换,选用更好的材料。同时严格控制外购件的质量。定期做好除尘除污工作,防止灰尘、油污影响元器件正常工作。

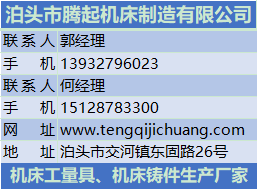

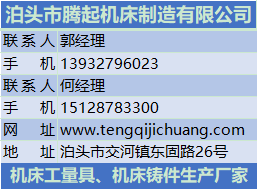

泊头市腾起机床制造有限公司(http://www.tengqijichuang.com)是一家致力于机床量具、机床铸件产品生产、销售为一体的现代化企业。可定做各类机床立柱铸件、机床滑座铸件、机床工作台铸件等,产品远销多个省、市、自治区。

<一>、全面加强数控机床可靠性理念

为了有效地提升数控机床可靠性的进一步发展,在开发数控机床的过程中,相关部门应首先对该可靠性理念进行有效的完善,以通过在开发数控机床各阶段的过程中强化机床制造可靠性的理念,从而在一定程度上提升数控机床制造的可靠性和安全性,这对排除数控机床开发中存在的故障具有一定的作用。此外,在树立可靠性理念的前提下,相关人员还需加强对数控机床运输可靠性、使用可靠性设计、维修性设计可靠性和预防性维修策略的设计也给予一定的重视与关注,以通过全面强化科学合理的技术理念来为数控机床的可靠性提供一定的保障。

3、构建数控机床可靠性体系

在开发数控机床可靠性的前提下,人们还需对其中各项可靠性进行长期的研究与分析,如收集研究数据、完善研究设计,并通过筛选数控机床全生命周期的各项核心技术来实现对数控机床的可靠性技术规范和技术标准进行合理的制定与规划的目标,从而有利于制定系统的数控机床可靠性技术体系和共享数据库,这对形成具有数控机床行业特色的产品可靠性技术体系具有极其重要的作用。

导轨材料的优化,通过开发新材料,改善滚动体性能从而提升导轨的耐磨性,可延长导轨使用寿命;在静压导轨中,介质可更换为水源、空气等,实现节能环保、绿色生产的同时更能节约生产成本,提高大型机床铸件生产效益。

<二>、数字化机床电气系统故障分析

针对收集到电气故障以及维修数据进行初步整理,确定故障判据和故障统计原则,然后对该系列数字化机床电气控制与驱动系统故障部位和主要故障类型进行统计。从而找到故障频发部位和常见故障模式,并对其进行重点分析。

1、故障部位分析

对收集到有效故障数据进行分析,确定故障发生部位,并计算各个部位的故障频率,电气控制与驱动系统故障频发部位依次为:进给控制系统(25.64%)、主轴驱动控制系统(17.95%)、辅助装置控制系统(17.95%)、PLC输出系统(15.38%)、PLC输入系统(12.82%)、电源控制系统(10.26%)。

2、故障模式分析

机床电气系统主要故障类型为功能型故障、损坏型故障以及状态型故障。主要故障模式有元器件损坏、接触不良或断路、控制部件无/误动作、功能失效、回零不准、控制精度不稳、噪声、振动等。电气系统最频繁的故障类型为损坏型故障(28.21%)、其次是状态型故障(20.51%)、功能型故障(15.38%)、失调型故障(15.38%)、松动型故障(12.82%)、其他故障(7.69%)。

由以上数据可知:

(1)主轴驱动控制系统和进给控制系统为故障频发部位。主轴驱动控制系统和进给控制系统对于数字化机床实现正常的加工功能十分关键,其可靠性在很大程度上影响着整个电气控制与驱动系统的可靠性,后文将对主轴驱动控制和进给控制系统展开详细介绍和可靠性分析。

(2)电气故障的主要故障类型为损坏型,主要表现为:元器件损坏、开路、熔体熔断等。其次是状态型故障,主要表现为:示值异常、信号及测量精度不稳、振动、异响、灵敏度差等。因此,对于易发生开路、短路的元器件,定期检查更换,选用更好的材料。同时严格控制外购件的质量。定期做好除尘除污工作,防止灰尘、油污影响元器件正常工作。

泊头市腾起机床制造有限公司(http://www.tengqijichuang.com)是一家致力于机床量具、机床铸件产品生产、销售为一体的现代化企业。可定做各类机床立柱铸件、机床滑座铸件、机床工作台铸件等,产品远销多个省、市、自治区。