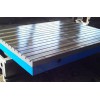

对角 线法丈量铸铁平台平面度的办法是 :以对角 线的过渡基准平面作鉴定基准,对矩形被测外表丈量时的布线办法,其纵向和横向布线应不少于两个方位。用对角 线法,因为布线的缘由,在各方向丈量时,应选用不一样长度的支承底座。丈量时首先按布线方式丈量出各截面上相对于端点连线的差错,然后再算出相对过渡基准平面的差错。平面度差错即是 较高点与较低点之差。当被测铸铁平台平面为圆形时,应在夹角 为45°的四条直径方向上查验。

对角 线法丈量铸铁平台平面度的办法是 :以对角 线的过渡基准平面作鉴定基准,对矩形被测外表丈量时的布线办法,其纵向和横向布线应不少于两个方位。用对角 线法,因为布线的缘由,在各方向丈量时,应选用不一样长度的支承底座。丈量时首先按布线方式丈量出各截面上相对于端点连线的差错,然后再算出相对过渡基准平面的差错。平面度差错即是 较高点与较低点之差。当被测铸铁平台平面为圆形时,应在夹角 为45°的四条直径方向上查验。铸铁平板又叫铸铁平台,安装铸铁平板需要注意以下几点:使用检测桥板,合像水平仪等水平仪器。先调平平板,然后以这一块调平的铸铁平板为基准,依次往下进行平板的初调,拼接成铸梁平板。然后水泥灌浆,待水泥浆凝固后,进行铸铁平板的精调检验。铸铁平板的埋设深度应与地面装饰层持平或略高于3-5mm以上叙述,清晰明了,即使非 操作人员也可轻松安装和调整。

铸铁平板的刮削是 机械制造和修理中较终精加工一种重要方法。刮削工艺在用刮刀在加工过的工件表面上刮去微量金属,以提高表面形状精度、改善配合表面间接触状况的钳工作业。每次刮削前,需要在精密的平板、平尺、专用检具或与工件相配的偶件表面涂一层很薄的显 示剂(也可涂在工件上),然后与工件合在一起对研,对研后,工件表面的某些凸点便会清晰地显 示出来,显点后将显 示出的凸起部分刮去。

铸铁平板在经过反复地显点和刮削,可使工件表面的显 示点数逐步增多并均匀分布,这表示表面的形状误差在逐步减小。刮削后的外露表面上,有时再刮一层整齐的鱼鳞状花纹或斜花纹以改善外观。在精刨、精铣或磨削后的精密滑动面上刮一层月牙花纹或链状花纹,可改善工作时的润滑条件,提高耐磨性。

铸铁平板的安装固定方法,在铸铁平板的内侧两边,按要求间距(约500-700mm)用M8铁膨胀钉或射钉固定牢靠。铸铁平板的轨道底面与地面必须紧密着力,不得有虚跨间隙,以防止铸铁平板轨道载荷后弯曲变形。

铸铁平台砂箱的选用和设计原则要按照以下几点进行设计、选用:

1)、焊接平台用砂箱内壁和样子容貌间留有足够的吃砂量,箱带不防碍浇冒口的安放,不阻碍铸件收缩,箱壁设有排气孔,利于铸型的烘干和浇注中排气。

2)、铸铁平台砂箱的结构要有足够的强度和刚度,确保安全出产,经久耐用。

3)、铸铁平台砂箱的定位装置要正确、使用利便。

4)、箱壁和箱带结构既要有利于附着型砂,又要便于落砂和脱出铸件。

5)、铸铁平台砂箱的规格尽可能尺度化、系列化、通用化以减少砂箱数量,降低铸件本钱,便于使用和治理。

安装铸铁平台从锻造毛坯到成品使用要经由多次的吊装和运输,铸铁平台的周围都设计了吊装口,吊装铸铁平台时要按工序要求操纵,才可以调运。这样才可以保证安装的平台不变形,确保使用时铸铁平台不会泛起题目。

安装铸铁平台在吊装过程中要考虑 有可能泛起的一些意想不到的情况会发生,提前作好预备,所以吊装是 安装铸铁平台可以放心使用的一个不可忽视的环节。

铸铁焊接平台检验方法是 在被测铸铁平板工作面上装好检验设备,在不加砝码时,将比较仪的测头与工作面相触摸(为检测准确,可在测头与工作面之间放一块薄的量块)并记下读数。然后按上篇中提到的戴荷在支架上施加砝码,再记下此时比较仪的读数。卸下负载后应观察比较仪是 不是 回复到空载时的读数,若未能恢复,则应剖析其缘由并从头检验。

铸铁平板硬度检验,检验设备下列部分:

一、比较仪,常用扭簧比较仪

二、砝码(载荷)

三、砝码支座,它安排在铸铁平板工作面中间,与横梁不应有任何联接;

四、—横梁,沿铸铁平板工作面对角 线方向设备,它应有满足的刚性;

五、—垫块,用来支架横梁;

六、—铸铁平板。

泊头市国晟机械制造有限公司(http://www.btgsjx.com)主营项目:铸铁平台 主要用于检验工件误差的基准,检验平板/检验平台在机械制造过程中起着至关重要的作用它是 每个工件出厂前检验的基本基准工具。 人防焊接平台 高强度铸铁HT200-300工作面硬度为HB170-240,经过两次人工处理(人工退火600度-700度和自然时效2-3年)使用该产品的精度稳定,耐磨性能好。 2米3米4米5米6米8米人防焊接平台 用来进行工件的焊接工艺,和铆焊平板不同,上面没有孔,工作面为平面或T型槽。 3米人防焊接平台 工作面不得有严重影响外观和使用性能的沙孔、气孔、残渣、宿松、划痕、碰伤、锈点等缺陷。