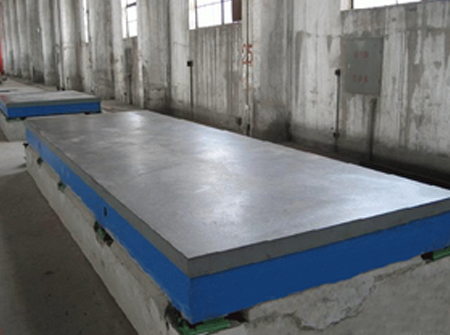

基础平台使用完毕后,要及时擦净工作表面,然后涂上一层防锈油。基础平台使用环境温度为20℃-25℃,使用时应调平支撑,避免震动。铸铁基础平台专门应用于大型设备的基础平台(平台),具有设计合理,结构稳定,耐磨损等特点,可实现3000mm-6000mm的平台拼接,产品是通过刮制或研磨制成。广泛应用于机械加工,工具、车间,机(检)修车间,大型设备底座,计量室及精密度加工的检验,测量和研磨,且能安全的测量,检验工件的平面度,平直度以及角度的公差值。

基础平台工作面采用刮研工艺,工作面上可加工V型、T型、U型槽、燕尾槽、圆孔、长孔等。铸铁基础平台是一种用于工件检测或划线的平面基准量具,在安装就调至水平台后,负荷均匀分布于各点上。

船舶建造精度管理及过程控制技术简析

船舶建造精度管理及过程控制技术简析现代科学技术的创新促进了船舶制造业的发展,在发展过程中往往会遇到许多的问题,尤其是精度管理和过程控制问题。我们必须对这些问题有一个基本的认识,并切实强化对其的控制,才能更好地提高船舶制造质量,促进企业自身核心竞争力的提升。

1、船舶制造的精度管理内涵

船舶制造的精度管理具有较强的复杂性和专业性,精度管理的成效将直接影响船舶的生产效率及制造质量。所谓精度管理,就是在船舶建造过程中用补偿量代替余量,逐步增加补偿量的使用范围,并控制船体结构位置精度,通过强化精细化管理,确保数据的严密性与准确性,切实加强对有关补偿量计算和分配的工作,重视关键数据的计算,大限度地避免可能出现的误差。测量的每个数据将直接影响补偿量分配与计算,只有确保数据的准确性,才能确保船舶制造质量。这往往需要在获取原始数据的基础上致力于数学模型的构建,并利用构建的数据模型强化数据的分析,最终完成补偿量的计算,然后利用反推法合理地把补偿量分配到每个制造环节。一般而言,利用反推法进行分配时,其顺序是:船坞合拢补偿量一总段、分段装配补偿量一组立制作补偿量一零、部件加工补偿量。在船舶制造精度管理中,不仅要对制造过程实施精细化的管理,还应切实加强补偿量的分配技术,切实掌握补偿量计算与分配技术的要点,加强新工艺新技术的应用,定期对铸铁平板等工量具进行检修和精度修复,从而更好地对误差进行控制,在提高精度的同时促进船舶制造质量的提升和优化。

2、船舶制造过程控制技术

在船舶制造过程中,利用技术加强对制造过程的控制,主要是强化船体各部位的数据进行测量。从工艺技术方面,船体建造精度控制经历了三个发展阶段:(1)分段上船台前进行修正以适应船台装配的尺寸精度要求(即分段无余量上船台装配);(2)平直分段进行建造全过程尺寸精度控制与曲面分段进行预修正后上船台相结合;(3)对全船所有分段进行建造全过程的尺寸精度控制。

就当前而言,在精度测量技术上还存在很多的技术瓶颈,需要我们加强对其的学习和研究。常规建造中,铸铁平台等工量具是较为常用的基准器具。测量精度将直接对船舶质量带来影响,若测量精度低,那么船舶制造的质量就会越低,只有确保船舶测量精度才能确保船舶的建造质量。在船舶制造过程中,主要是利用激光三维定位测量技术,这种动态过程控制技术强化了精度测量,具有较高的精度,在测量时能有效确保测量的精度,且测量误差较小,该技术在船舶精度测量中得到了有效的应用。主要是利用其对每个环节的数据实施分布控制,再对每个尺寸测量后将其与精度标准之间进行比较,当实际测量精度与精度标准不符时,就需要对其自身的精度进行修正调整,并通过强化对其的再次测量,确保船舶建造的最终质量达标,过程控制技术的应用就显得十分关键。

船舶制造精度直接影响船舶建造的质量,这就需要加强精度管理,对整个制造过程强化精度控制,才能更好地提高船舶结构的精度,而未来需要努力的方向就在于将船舶结构的整体误差降到较低。

河北新创工量具制造有限公司(http://www.xcglj.com)主要产品有各种规格大理石平台、铸铁平尺、塞环规、梅花扳手等。产品广泛应用于电站、冶金、机械、化工、船舶、科研、环保、航空、汽车、农机、电器、仪表、医疗器械、五金等生产领域。为了方便用户,可根据客户要求加工订做各种非标准量具,并承接树脂砂铸造。灰口铸铁件、球墨铸铁件及铸钢件。汽轮机厂的垫箱、机床厂的床身、立柱、横梁、工作台、变速箱体铸件业务和机械加业务等等。