大理石构件:采用“济南青”石料经机械加工和手工精磨制成,黑色光泽、结构合理、质地均匀、稳定性好、强度大、硬度高,能在重负荷及一般温底下保持高精度,并且具有不生锈、不磁化、不变型等优点。

大理石构件特性:

1、花岗石机械构件经长期时效,组织结构均匀,线胀系数小,内应力完全消失,不变形。

2、刚性好,硬度高,性能强,温度变形小。

3、不怕酸和侵蚀,不会生锈,不必涂油,不易粘微尘,维护保养方便简单,使用寿命长。

4、不会出现划痕,不受恒温条件阻止,在常温下也能保持测量精度。

5、不磁化,测量时能平滑移动,无滞涩感,不受潮湿影响,平面稳定好。

花岗石机械构件物理性能:

1、比重:2970-3070kg/m3

2、耐压强度:2500-2600kg/cm3

3、弹性系数:1.3-1.5×106kg/cm2

4、吸水率:<0.13%

5、肖式硬度:HS70以上。

操作注意事项

1.严禁使用硬质的物品在大理石平台上进行敲打、碰撞、磨擦此平面。

2.操作时严禁手上有油污、灰尘、脏污和汗水在平台上作业。

3.操作前用酒精进行平面的擦拭、异物清理干净。

4.每天早上或使用前检查平台是否出现倾斜状态,固定位置是否挪动。

5.严禁非部门人在此检验和乱动。

6.每天早上或使用前用工业酒精将平台清洗干净。

操作步骤

1.在大理石平台上进行测量前,检验大理石平台是否干净、明显损坏、倾斜等。

2.将测量物轻放在大理石机械构件上进行各种检测。

3.测试完后保持大理石平台的清洁。

超精密加工设备和生产现状及对策及机械设计制造工艺及精密加工技术的应用

超精密加工设备和生产现状及对策及机械设计制造工艺及精密加工技术的应用其一、超精密加工设备和生产现状及对策

通过多年来国内相关机构的努力,我国超精密加工设备的水平与国外相比,已经从20多年前的望尘莫及到目前的望其项背,少数设备甚至能并驾齐驱。但是,也应看到我国在超精密数控机床领域尚未形成产业化,研制的专用机床或设备样机还无法大规模推广使用。我国数控超精密加工设备产业化方面存在以下不足:各单位各自为战,自主能力相对薄弱;功能部件发展滞后,对外依存度高,尚未形成较为齐全的化配套体系;缺乏超精密基础元部件及加工设备设计、制造化标准;大理石平台设备精度保持性、运行可靠性及可操作性较差;设备的控制软件及系统开发能力较弱等。为此,在今后超精密加工设备的和产业化生产中,应从以下方面加以关注:

(1)重视超精密加工设备功能部件的,形成化的配套体系。

超精密车床、超精密磨床等超精密加工设备是利用主轴、导轨以及控制系统等超精密基础元部件的精度保证零件的加工精度,对于此类设备的关键是超精密基础元部件及其集成技术。国外超精密基础元部件都有的生产厂商,如英国Loadpoint公司生产超精密主轴、超精密导轨,德国Hyprostatik公司生产液体静压主轴、液体静压导轨以及液体静压丝杠等基础元部件,这些产品已经形成系列化、标准化。国内虽然具备了超精密基础元部件研制和生产能力,精度指标也达到了国外产品的水平,但在模块化、系列化、标准化等方面还存在差距,目前国内没有一家化生产厂家。国内生产的电机、编码器、光栅及多轴运动控制卡等在性能及可靠性等方面与国外存在较大差距,目前国内研制的超精密加工设备,检测及电控元器件基本依赖进口。

应继续加强超精密基础元部件的和生产能力建设,建立模块化设计及生产的标准,在国内形成超精密基础元部件配套生产厂家,为超精密加工设备的产业化生产提供支撑。

(2)注重超精密加工设备的设计、建立制造及检验标准,提高工程化水平。

除了关注超精密加工设备关键技术的攻关,也应重视设备的可使用性设计,例如超精密车床的金刚石刀具对刀系统、在线动平衡系统,精密大理石平台导轨系统,确定性研抛设备的工件误差在位测量系统等,这些部件除了有利于设备精度的提高,很多的是提高超精密加工设备的效率及增加操作的便利性。此外在设备的外观造型设计及设备噪音控制等人性化设计方面很应符合满足操作者的舒适性需求。

在目前技术水平下,超精密加工设备尚存在制造误差、驱动误差、联动误差、伺服匹配误差、受热变形、受力变形、非对称刚度、数控精度等误差来源,使零件加工轮廓不能完全与设计轮廓重合,表面粗糙度也体现各类频率误差的存在。随着超精密机床轴系的增多和精度的提高,一方面需要新的设备精度测量表征方法和检测检验手段;另一方面也可以逆向进行超精密加工设备的精度表征。为此,有一整套超精密设备制造技术规范与检验检测标准等,这样才能正确评价超精密加工设备的精度,实现对超精密加工设备的各类需求。

此外,建立超精密机床制造行业标准也是实现产业化推广的一个重要因素,这些标准包括超精密部件静态及动态检测、部件间位置关系的检测与调整、超精密机床总体验收标准等。

(3)将超精密加工工艺与设备相结合,为用户提供一体化的解决方案。

国外超精密加工设备解禁以后,国内高校、民企和相关国防领域各工业部门陆续引进了大量的各类超精密加工设备,但是正能充分发挥设备性能、应用效果良好的单位很少,主要原因是设备可以从国外引进,而用户需求的相关工艺却无法引进。国内生产厂家则可以通过为用户提供超精密加工设备与工艺一体化的解决方案,提高国产超精密加工设备的市场竞争力。

对于超精密研磨抛光设备这点尤为重要,由于此类设备是通过可控的去除函数保证零件的加工精度,因此设备厂家可以将设备工艺参数、不同工具及磨料、不同材料及不同形状零件的去除函数等超精密加工工艺参数以专家系统或数据库的形式集成到设备中供用户选择使用,同时跟随用户对设备的使用效果,对设备的硬件及软件不断改进和升级,从而提升国产超精密研抛设备的水平。

(4)以国家重大项目需求为牵引,优先发展专用超精密加工设备。

专用超精密加工设备结构功能相对简单,从国外定制价格及周期用户可能无法承受,这也是国产设备实现产业化的一条捷径。

从“十一五”开始国家根据产业和技术的发展需求,设立了包括“数控机床与基础制造装备重大专项”在内的16个国家科技重大专项,这也为功能部件和超精密加工设备整机的研制和发展提供了契机,相关成果已应用于航空航天领域复杂零部件的加工。此外“高分辨率对地观测系统”、“极大规模集成电路制造装备与成套工艺”等重大专项的启动对大口径及精度光学元件的产业化提出了需求,国内相关单位研制成功了磁流变抛光设备、离子束抛光设备等,从而为专项的实施提供了有力技术保障和装备支撑,提升了我国先进装备制造水平。即将启动的发动机专项也将为轴承、叶片、喷嘴等发动机键元部件的国产精密超精密专用加工和检测设备的研制和产业化提供有力的保障。

(5)联合国内从事超精密加工技术研究的单位、优点互补,组建超精密加工设备及产业化生产基地。

目前,国内从事超精密加工技术研究的单位众多,其中包括高校、中科院和各个集团研究所以及应用单位等,但大部分单位均各自为战,研究内容雷同、条件建设重复,从宏观战略层面缺乏统一的规划,有时甚至存在恶意竞争,而且主要目标都是为了解决行业内的任务或型号难题。国内目前虽然也设立了国家超精密机床工程技术研究中心(科技部)、国防超精密机械加工技术研究应用中心等机构,但成员单位覆盖面有限,且管理松散,从体制和机制上很难正做到各成员单位优点联合。

联合国内技术优点单位,打破行业壁垒,建立超精密加工设备和产业化实体,同时可考虑吸收民间资本,实现超精密加工设备的产业化,满足国内各行业的需求。

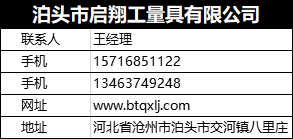

泊头市启翔工量具有限公司(http://www.btqxlj.com)从事铸铁T型槽平板、检验划线平板、铸铝件、氧熔棒广泛应用于电站、石油、冶金、机械、化工、船舶、科研、环保、航空、汽车、农机、电器、仪表、五金等生产领域。产品在积累了多年设计、制造平直量具的基础上,采用了新结构,新技术,新工艺的铸造材料加工各种量具,具有设计合理,结构稳定,使用寿命长等特点。